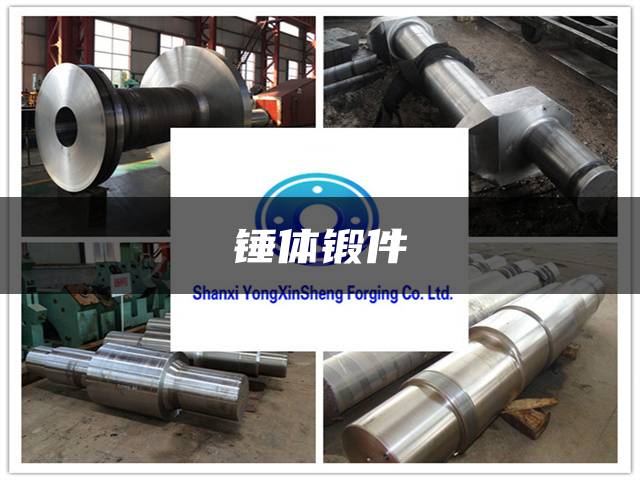

锤体锻件

四锤头径向模锻原理

四锤头径向模锻通过四个对称分布的锤头同步施压、多向锻造,配合精准参数控制,实现复杂锻件的高效精密成型。 基本结构与布局设备主体包含四个独立锤头,以工件为中心呈90度径向对称分布,配合模具、传动系统和数控模块。这种布局使金属材料在成型过程中各向受力均匀,避免传统单点施压导致的应力集中问题。

空气锤 原理:电动机驱动压缩气缸活塞运动生成压缩空气,推动工作气缸内的锤头上下反复运动,实现锻打功能。 特点:结构简单且操作灵活,适合小型车间单件或小批量生产,成本较低。 摩擦压力机 原理:飞轮与摩擦盘接触传动,通过螺杆与螺母的螺旋运动驱动锤头。

液压锻锤通过液压油传递能量,实现锤头的上下运动。其工作原理根据驱动形式的不同而有所区别:气液式电液锤:在工作前,先向气腔一次充入定量的高压气体(氮气或压缩空气)。在工作过程中,借助于下腔液压力的改变,对定量的封闭气体进行反复地压缩和膨胀作功,使锤头得到提升和快速下降进行锻击。

气液驱动原理为:在工作前,先向气腔一次充入定量的高压气体(氮气或压缩空气)。借助于下腔压力的改变,对定量的封闭气体进行反复的压缩和膨胀作功,使锤头得到提升和快速下降进行锻击。其工作特点是:油腔进油,锤头提升;油腔排油,锤头下降并进行锻件成形。

锤模锻 在生产中应用较广泛锻模分上下两块,分别固定在模锻锤的锤头和砧座上,靠锤头上的上模向砧座上的下模打击(无砧座模锻锤是上下砧对击)使锻件成形。坯料常要经过若干制坯工序,为此在锻模上设有相应的多个模膛。

锻件与铸件相比有什么特点

1、锻件与铸件相比的特点如下:组织结构和力学性能的优化 锻件经过锻造加工后,其金属组织结构会得到显著改善。锻造过程中,金属受到压力而发生塑性变形,使得其组织变得更加紧密,减少了内部缺陷,如气孔、缩孔等。

2、锻造加工能够改善金属的组织结构和力学性能。与铸造相比,锻造通过热加工变形使金属的晶粒细化,并且压实和焊合原有的偏析、疏松、气孔和夹渣等缺陷,从而提高金属的塑性和力学性能。 铸件的力学性能通常低于同材质的锻件。

3、锻件与铸件相比具有以下特点:组织结构和力学性能更优:金属经过锻造加工后,其组织结构变得更加紧密,从而提高了金属的塑性和力学性能。这使得锻件在承受外力时具有更好的强度和韧性。力学性能高于铸件:相同材质的锻件,其力学性能通常高于铸件。

4、锻件与铸件相比具有以下特点:组织结构和力学性能更优:金属经过锻造加工后,其组织结构变得更加紧密,从而提高了金属的塑性和力学性能。这意味着锻件在承受外力时,具有更高的强度和更好的韧性。力学性能更高:铸件的力学性能通常低于同材质的锻件。

5、锻件的优点在于其阀门阀体具有更均匀的结构、更好的密度、更强的强度完整性、更好的尺寸特性和更小的尺寸误差。定向构造(管线)在整个强度和应力方面比铸件表现更佳。 经过高强度热锻造的金属,其晶粒和晶界得到细化,从而达到最大可能的强度和一致性,降低件与件之间的差异。

6、相比之下,铸件的力学性能通常低于同材质的锻件。锻造加工还能够确保金属纤维组织的连续性,使锻件的纤维组织与锻件外形保持一致,同时保持金属流线的完整性。这有助于保证零件具有良好的力学性能和较长的使用寿命。采用精密模锻、冷挤压、温挤压等先进工艺生产的锻件,其性能更是远超铸件。

模锻锤工艺参数包括连皮厚度

锻件的最大投影面积为0.235平方米,脸皮厚度取6~8mm。模锻锤工艺先进行预成形,再最终成形,主要工艺参数有:锻件的最大投影面积为0.235平方米,体积为0.006立方米,最终整体模锻件重量g终锻为426kg,脸皮厚度取6~8mm。模锻锤工艺是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。

模锻的局限: 成本较高:需要专用的模锻设备和模具,对模具设计和制造有一定要求。 适用性有限:不适用于单件或小批量生产。 模锻模具的结构: 模锻模具通常由上下两个模块构成,模膛是核心工作区域。 模膛通过燕尾和楔形结构与锤砧和工作台固定,确保定位精度。

模锻的基本工序 模锻工艺过程:下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长,折弯、冲孔、成型。常用模锻设备 常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

相比之下,模锻则像是精密机械的代表,通过模锻锤、无砧座锤等高效设备,它实现了批量化生产的高效与精准。模锻的优势在于其高生产率、尺寸稳定性以及材料利用率,据统计,几乎90%的锻件都出自它的巧手,成为了大规模生产中的主角。锻造工艺的革新 然而,这并不是故事的全部。

④铸件自然冷却到800-900℃保持1-10分钟;⑤用水冷却至接近常温,脱模取出铸件。我们再来了解锻造法兰的生产工艺流程:锻造工艺过程一般由以下工序组成,即选取优质钢坯下料、加热、成形、锻后冷却。锻造的工艺方法有自由锻、模锻和胎膜锻。生产时,按锻件质量的大小,生产批量的多少选择不同的锻造方法。

铝合金锻造模锻工艺缺点及注意事项变形力大:铝合金锻造模锻工艺需要较大的变形力,因此对设备和模具的要求较高。模具成本高:由于模具需要承受较大的变形力和磨损,因此模具的成本较高。工艺控制复杂:锻造模锻工艺需要精确控制变形过程,包括温度、压力、速度等参数,因此工艺控制相对复杂。

「锻造基础」液压锻锤——量大面广的锻造设备!

上一篇:脱硫除尘风机锻件价格怎么样

下一篇:锻造烧结风机