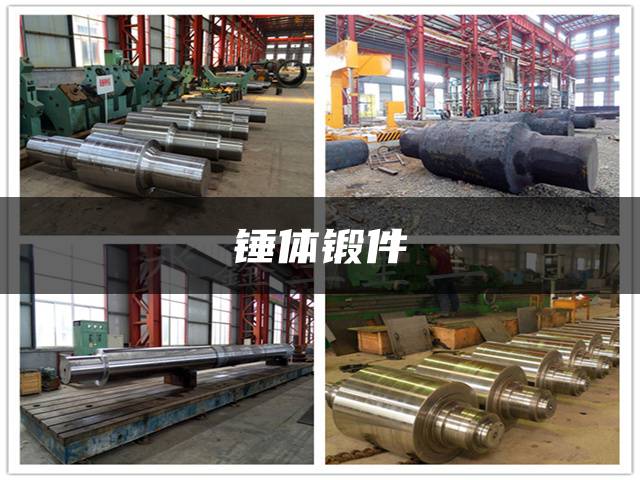

锤体锻件

模锻锤工艺参数包括连皮厚度

锻件的最大投影面积为0.235平方米,脸皮厚度取6~8mm。模锻锤工艺先进行预成形,再最终成形,主要工艺参数有:锻件的最大投影面积为0.235平方米,体积为0.006立方米,最终整体模锻件重量g终锻为426kg,脸皮厚度取6~8mm。模锻锤工艺是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。

模锻的局限: 成本较高:需要专用的模锻设备和模具,对模具设计和制造有一定要求。 适用性有限:不适用于单件或小批量生产。 模锻模具的结构: 模锻模具通常由上下两个模块构成,模膛是核心工作区域。 模膛通过燕尾和楔形结构与锤砧和工作台固定,确保定位精度。

模锻的基本工序 模锻工艺过程:下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长,折弯、冲孔、成型。常用模锻设备 常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

相比之下,模锻则像是精密机械的代表,通过模锻锤、无砧座锤等高效设备,它实现了批量化生产的高效与精准。模锻的优势在于其高生产率、尺寸稳定性以及材料利用率,据统计,几乎90%的锻件都出自它的巧手,成为了大规模生产中的主角。锻造工艺的革新 然而,这并不是故事的全部。

铝合金锻造模锻工艺缺点及注意事项变形力大:铝合金锻造模锻工艺需要较大的变形力,因此对设备和模具的要求较高。模具成本高:由于模具需要承受较大的变形力和磨损,因此模具的成本较高。工艺控制复杂:锻造模锻工艺需要精确控制变形过程,包括温度、压力、速度等参数,因此工艺控制相对复杂。

锻压机械简介

1、锻压机械的起源可以追溯到远古时代,当人们利用人力和畜力带动轮子提升重锤来加工工件,这是最早的锻压形式。14世纪,水力落锤的出现标志着技术的进步。随着航海业的繁荣,15至16世纪,水力驱动的杠杆锤被用于锻造铁锚等重要器件。工业革命的18世纪,蒸汽机和火车的出现,对锻件的需求量大增。

2、锻压机械是指在锻压加工中用于成形和分离的机械设备。锻压机械包括成形用的锻锤、机械压力机、液压机、螺旋压力机和平锻机,以及开卷机、矫正机、剪切机、锻造操作机等辅助机械。锻压机械主要用于金属成形,所以又称为金属成形机床。

3、现代化的锻压机械可生产精确制品,有良好的劳动条件,环境污染很小。

什么是干法螺栓

):干法安装也称为直接挂板法,是用不锈钢角钢将板块支托固定在墙上或镀锌金属龙骨上。不锈钢角钢用不锈钢膨胀螺栓固定在墙上或龙骨上,上下两层角钢的间距等于板块的高度。用不锈钢销插入板块上下边打好的孔内并用螺栓安装固定在角钢上,板材与墙面间形成80~90mm宽的空气层,最后进行勾缝处理。

干法就是采用钢副框,钢副框在内外装修收口前安装,一般是钢副框开过孔,采用膨胀螺栓与主体结构连接,室内外装修完成面与钢副框内口平齐,之后铝合金门窗采用螺钉与钢副框连接,钢副框常用规格是40x20x5矩形钢管。

干法安装中,首先会在内外装修收尾前安装钢副框。钢副框通常使用40x20x5矩形钢管,并在安装时开孔,然后通过膨胀螺栓与主体结构固定。待室内和室外的装修面与钢副框的内口平齐后,再用螺钉将铝合金门窗与钢副框连接。这种方法不仅安装简便,还能保证门窗的稳定性和耐久性。

一种常见的固定方式是干法施工,即在混凝土墙体上直接打孔固定膨胀螺栓,用专用连接件将龙骨与墙面连接,或采用预埋件固定,再将蜂窝铝板通过特定的连接件固定在龙骨上。这种方法适用于较薄的蜂窝铝板且对强度要求不高的场合,施工简便快捷,但需注意控制板材规格和龙骨尺寸及间距。

楼梯段和平台:干法施工可能采用预制楼梯段和平台,这些构件在工厂生产,然后运输到现场进行组装。连接件:使用专门的连接件或锚固件将预制构件固定在一起,确保结构的稳定性和安全性。现场组装:定位与校准:在施工现场,根据设计图纸将预制构件进行精确定位和校准。

电液锤的电液锤分类及原理

1、电液锤按传动介质分类:液气电液锤、全液压电液锤。电液锤按锻件性质分类:模锻电液锤和自由锻电液锤。XY电液锤主要是有砧座电液锤,包括液气电液锤和全液压电液锤,有模锻电液锤和自由锻电液锤之分。

2、第二代电液锤为气液双作用式,即抬锤为液压,打击能量由重力做功与气体膨胀做功相结合。这种电液锤与第一代相比,在同等落重条件下,锤头速度高,打击能量、打击频次、生产效率、锻件规格都比前者大。

3、电液锤是一种节能、环保的新型锻造设备,有单臂电液锤、双臂电液锤之分,工作原理与电液动力头相同,但机身与原蒸空锤有所区别,锤头的导向改为“X”导轨,可使导轨间隙调到0.3mm以内,大大提高了电液锤的导向精度,提高锻件质量、延长锤杆寿命。

4、电液锤的工作原理是通过液压系统将液压油的压力转化为机械能,驱动锤头进行上下往复运动,实现物料的破碎或成型。相比之下,空气锤则是利用压缩空气的高速喷射产生的冲击力来驱动锤头,实现对物料的打击。由于介质的不同,电液锤和空气锤在使用场景上也有所区别。