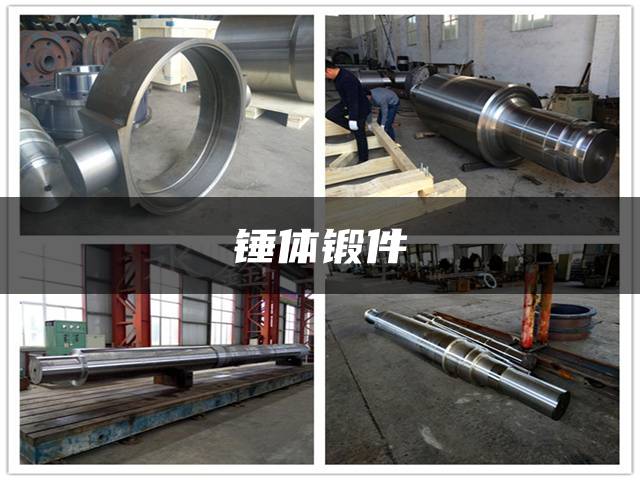

锤体锻件

锻压机械工作原理

锻锤的工作原理:利用高压气体瞬间释放的能量,驱动锤头高速运动。通过上、下锤头的对击,实现金属的塑性成形。高速锤锻造特别适用于制造叶片、齿轮等复杂形状的零件。液压机的工作原理:基于帕斯卡定律,通过液体压强传递动力。油压机和水压机是常见类型,水压机常用于锻造和冲压。

锻压机床的工作原理主要涉及电动机驱动、传动机构传递动力以及锻压过程:电动机驱动:电动机通过三角皮带驱动大皮带轮,这个轮子常兼作飞轮,用于储存和释放能量,以应对锻压过程中的冲击性载荷和功率波动。传动机构传递动力:飞轮通过齿轮副和离合器,将动力传递给曲柄滑块机构。

工作原理:通过外部机械力对金属作用,使金属在规定的温度和压力下产生塑性变形。重要性:改变金属的形状和尺寸。改善金属的内部结构,提高金属的力学性能和物理性能。有效地连接金属结构,优化材料分布,提高产品的质量和性能。

机械压力机工作时,由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。辊锻变形的实质是坯料的轧制延伸,坯料部分截面变小而长度增加。

锻造:是一种使用锻压机械对金属坯料施加压力,使其产生塑性变形,从而获得具有一定机械性能、形状和尺寸的锻件的加工方法。施压锻造:是在锻造基础上的一种具体加工技术,通过施加更大或不同形式的压力,使金属材料产生更显著的塑性变形。

机械锤由电动机驱动,通过机械传动提升锤头。根据不同的连接方式,可分为夹板锤(或夹杆锤)、弹簧锤和链条锤(或钢丝绳锤),主要依靠重力位能实现锻件的变形。液压锤以液压油为工作介质,利用液压传动驱动锤头上下运动,完成锻压工艺。分为气液驱动和纯液压驱动两种形式。

锻锤锻锤的分类

锻锤的分类可以从以下几个方面进行:根据打击特性分类 对击锤:上下锤头对击,为无砧座锤。 有砧座锤:锤头打击固定砧座,为有砧座锤。根据工艺用途分类 自由锻锤:主要用于自由锻造工艺。 模锻锤:适用于模锻工艺,可将金属坯料锻造成特定形状。 板料冲压锤:用于板料的冲压成形。

锻锤的种类很多,按打击特性分,有对击锤和有砧座锤;按工艺用途分,有自由锻锤、模锻锤和板料冲压锤;按向下行程时作用在落下部分的力分为单作用锤和双作用锤。单作用锤工作时,落下部分为自由落体;双作用锤在向下行程时,落下部分除受重力作用外,还受压缩空气或液压力的作用,故打击能量较大。

锻锤的种类丰富多样,根据打击特性,可以分为对击锤与有砧座锤;根据工艺用途,又可细分为自由锻锤、模锻锤和板料冲压锤;按照向下行程时作用在落下部分的力的不同,又可划分出单作用锤与双作用锤。

锻压机械是一种广泛应用于金属成形过程的设备,其主要分类如下:锻锤:定义:利用重锤落下或高速运动产生的动能对坯料进行塑性变形的设备。特点:结构简单,工作灵活,万能性强,适用于自由锻和模锻,但震动较大,自动化程度相对较低。

锻压设备指的是在锻压加工过程中用于成形和分离的机械设备。这些设备包括成形用的锻锤、机械压力机、液压机、螺旋压力机和平锻机,以及开卷机、矫正机、剪切机、锻造操作机等辅助设备。锻锤是一种使用重锤落下或强迫高速运动产生的动能对坯料做功,使之塑性变形的机械。

钢锭和锻件区别

1、钢锭:生产周期较长,成本相对较低。锻件:生产周期较短,能够实现一次成型,但成本相对较高。综上所述,钢锭和锻件在形成过程、内部结构、性能特点、适用范围以及成本与生产周期等方面均存在显著差异。在选择时,需要根据具体的应用需求和技术要求来决定使用哪一种材料。

2、钢锭和锻件的区别主要体现在它们的形成过程和使用特性上。锻件是通过锻造(包括热锻和冷锻)而成形的,而钢锭则是通过熔化后铸造而成的。这种不同决定了两者在形状和尺寸上的差异。锻件可以通过锤锻加工形成多种形状,适用于制作各种零部件。而钢锭通常具有较宽的表面和较高的纵向尺寸。

3、小型锻件原料一般用圆钢,大型的锻件用钢锭锻造,钢锭存在成份不均匀,偏析较大,多种多样的组织缺陷和有害的气体存在。

4、区分锻件和铸件的方法是锻件外观更光滑细腻;敲打锻件发出的声音清脆,而铸件则有点沉闷。锻件通常指的是钢件,也有可锻铸铁,但采用很少,锻件和铸件有经验可以从毛胚外表分辨出,从加工性能和切削很容易看出,锻件切销是连续的,铸件相反。金属经过锻造加工后能改善其组织结构和力学性能。

5、形状、力学性能、表面质量等多个方面,确保法兰能够安全可靠地应用于各类工业环境中。综上所述,钢锭和锻件各有其对应的执行标准,但它们之间存在紧密的联系。钢锭的化学成分必须满足特定要求,通过一系列的检验和试验确保其质量,然后才能加工成符合更高标准的锻件,最终达到满足特定应用需求的目的。

热锻模和锤锻模有什么区别?热作模具有是什么

热锻模和锤锻模都属于热锻模,也就是说锤锻模是热锻模的一种。热作模具主要用于制造对高温状态下的工件进行压力加工的模具,如热锻模具、热挤压模具、压铸模具、热镦锻模具等。常用的热作模具材料为中、高含碳量的添加铬钨钼钡等合金元素的合金模具钢。

锤锻模是热锻模的一种方式,热锻制造工艺中;模锻;生产所用的模具叫热锻模。具体地说,也就是把加热的毛坯放进热锻模中加压,使毛坯按热锻模模腔形状改变成为锻件。热锻模在高温下通过冲击加压、强制金属成形。

热作模具钢 热作模具的工作条件 热作模具包括锤锻模、热挤压模和压铸模三类。如前所述.热作模具工作条件的主要特点是与热态金属相接触、这是与冷作模具工作条件的主要区别。因此会带来以下两方面的问题: 模腔表层金属受热。

分类不同:冷作模具钢包括制造冲截用的模具(落料冲孔模、修边模、冲头、剪刀)、冷镦模和冷挤压模、压弯模及拉丝模等;热作模具包括锤锻模、热挤压模和压铸模三类。

冷作模具钢具是真空脱气精炼钢,内质纯净,机械加工性良好,切削明显提高,淬透性良好,空冷淬硬不易出现淬裂,耐磨性极为优异,韧性良好,可用作不锈钢及高硬度材料的冲裁模。热作模具钢 热作模具钢主要用于制造对高温状态下的工件进行压力加工的模具。

热作模具钢则分为锤锻、模锻、挤压和压铸几种主要类型,包括热锻模、压力机锻模、冲压模、热挤压模和金属压铸模等。热变形模具在工作中需要承受巨大的机械应力和热应力。因此,这类钢除了需要具备高的硬度、强度、红硬性、耐磨性和韧性之外,还需要具有良好的高温强度、热疲劳稳定性、导热性和耐蚀性。

模锻锤工艺参数包括连皮厚度

锻件的最大投影面积为0.235平方米,脸皮厚度取6~8mm。模锻锤工艺先进行预成形,再最终成形,主要工艺参数有:锻件的最大投影面积为0.235平方米,体积为0.006立方米,最终整体模锻件重量g终锻为426kg,脸皮厚度取6~8mm。模锻锤工艺是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。

模锻的局限: 成本较高:需要专用的模锻设备和模具,对模具设计和制造有一定要求。 适用性有限:不适用于单件或小批量生产。 模锻模具的结构: 模锻模具通常由上下两个模块构成,模膛是核心工作区域。 模膛通过燕尾和楔形结构与锤砧和工作台固定,确保定位精度。

塑性成形工艺:热塑性成形:主要通过加热材料至塑性状态后进行成形,包括自由锻、模锻、锤锻、热挤压、热镦锻、精锻、压铸、热轧等多种方式。冷塑性成形:在常温下进行材料成形,包括冲压、冷挤压、冷镦、冷拔、拉丝、冷轧等方式。

锤上模锻是模锻的一种技术,采用锻锤锻造。模锻常用的设备有锻锤,液压机,机械压力机。模锻是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。此方法生产的锻件尺寸精确,加工余量较小,结构也比较复杂生产率高。在模锻锤或压力机上用锻模将金属坯料锻压加工成形的工艺。

模锻全称为模型锻造,将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形。模锻的基本工序包括下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长、折弯、冲孔、成型。常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

锻锤的锻锤的分类

锻锤的分类可以从以下几个方面进行:根据打击特性分类 对击锤:上下锤头对击,为无砧座锤。 有砧座锤:锤头打击固定砧座,为有砧座锤。根据工艺用途分类 自由锻锤:主要用于自由锻造工艺。 模锻锤:适用于模锻工艺,可将金属坯料锻造成特定形状。 板料冲压锤:用于板料的冲压成形。

锻锤的种类很多,按打击特性分,有对击锤和有砧座锤;按工艺用途分,有自由锻锤、模锻锤和板料冲压锤;按向下行程时作用在落下部分的力分为单作用锤和双作用锤。单作用锤工作时,落下部分为自由落体;双作用锤在向下行程时,落下部分除受重力作用外,还受压缩空气或液压力的作用,故打击能量较大。

锻锤的种类丰富多样,根据打击特性,可以分为对击锤与有砧座锤;根据工艺用途,又可细分为自由锻锤、模锻锤和板料冲压锤;按照向下行程时作用在落下部分的力的不同,又可划分出单作用锤与双作用锤。

锻锤是一种用于将金属材料锤击成所需形状的工具,常见于金属加工行业。它可以分为手工锻锤和机动锻锤两种类型。手工锻锤通常较小,便于操作,适用于锤打大凿或敲打金属,是许多工匠的得力助手。

坚硬金属制成:锻锤通常由坚硬的金属材质打造,表面经过精心打磨,呈现出独特的光泽,彰显其高品质。符合人体工学设计:锤头部分较重,便于施加力量;手柄则设计得符合人体工学,确保铁匠(或玩家)能够轻松使用并精准控制力度。

锤类锻造设备:如自由锻锤、有砧座模锻锤等,适用于中小型自由锻件以及中等批量模锻件、小型复杂锻件的生产。热模锻压力机:特别适合于大批量生产的模锻件,能够提高生产效率和产品质量。螺旋压力机:适用于对称形精密锻件的生产,因其能够施加平稳且均匀的压力。

本篇文章给大家谈谈锤体锻件,以及锻锤的材料对应的知识点,希望对各位有所帮助,不要忘了收藏本站喔。