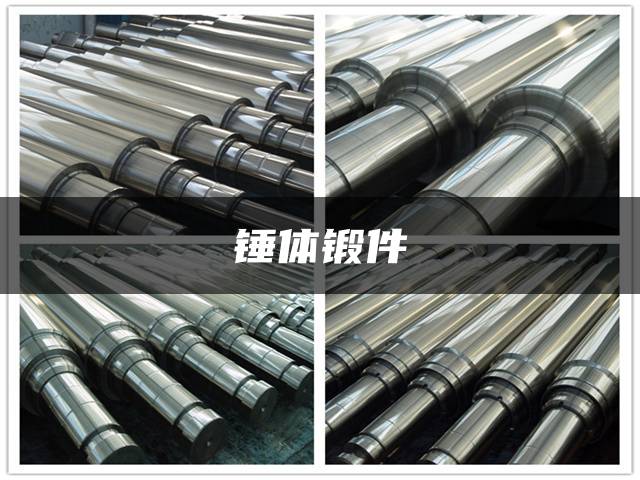

锤体锻件

钢锭和锻件区别

钢锭:生产周期较长,成本相对较低。锻件:生产周期较短,能够实现一次成型,但成本相对较高。综上所述,钢锭和锻件在形成过程、内部结构、性能特点、适用范围以及成本与生产周期等方面均存在显著差异。在选择时,需要根据具体的应用需求和技术要求来决定使用哪一种材料。

钢锭和锻件的区别主要体现在它们的形成过程和使用特性上。锻件是通过锻造(包括热锻和冷锻)而成形的,而钢锭则是通过熔化后铸造而成的。这种不同决定了两者在形状和尺寸上的差异。锻件可以通过锤锻加工形成多种形状,适用于制作各种零部件。而钢锭通常具有较宽的表面和较高的纵向尺寸。

小型锻件原料一般用圆钢,大型的锻件用钢锭锻造,钢锭存在成份不均匀,偏析较大,多种多样的组织缺陷和有害的气体存在。

区分锻件和铸件的方法是锻件外观更光滑细腻;敲打锻件发出的声音清脆,而铸件则有点沉闷。锻件通常指的是钢件,也有可锻铸铁,但采用很少,锻件和铸件有经验可以从毛胚外表分辨出,从加工性能和切削很容易看出,锻件切销是连续的,铸件相反。金属经过锻造加工后能改善其组织结构和力学性能。

形状、力学性能、表面质量等多个方面,确保法兰能够安全可靠地应用于各类工业环境中。综上所述,钢锭和锻件各有其对应的执行标准,但它们之间存在紧密的联系。钢锭的化学成分必须满足特定要求,通过一系列的检验和试验确保其质量,然后才能加工成符合更高标准的锻件,最终达到满足特定应用需求的目的。

其主要区别如下:首先,加工工艺不同,铸钢件是利用液体金属浇入铸型经过铸造成形的;而锻件则是利用圆钢或钢锭经高温加热后在固态锻压成形的。另外,锻件和铸件的适用范围不同,锻件适用于制作形状比较简单毛坯 ,而铸钢件可以制作形状复杂的毛坯。

模锻锤工艺参数包括连皮厚度

锻件的最大投影面积为0.235平方米,脸皮厚度取6~8mm。模锻锤工艺先进行预成形,再最终成形,主要工艺参数有:锻件的最大投影面积为0.235平方米,体积为0.006立方米,最终整体模锻件重量g终锻为426kg,脸皮厚度取6~8mm。模锻锤工艺是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。

模锻的局限: 成本较高:需要专用的模锻设备和模具,对模具设计和制造有一定要求。 适用性有限:不适用于单件或小批量生产。 模锻模具的结构: 模锻模具通常由上下两个模块构成,模膛是核心工作区域。 模膛通过燕尾和楔形结构与锤砧和工作台固定,确保定位精度。

锤上模锻是模锻的一种技术,采用锻锤锻造。模锻常用的设备有锻锤,液压机,机械压力机。模锻是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。此方法生产的锻件尺寸精确,加工余量较小,结构也比较复杂生产率高。在模锻锤或压力机上用锻模将金属坯料锻压加工成形的工艺。

塑性成形工艺:热塑性成形:主要通过加热材料至塑性状态后进行成形,包括自由锻、模锻、锤锻、热挤压、热镦锻、精锻、压铸、热轧等多种方式。冷塑性成形:在常温下进行材料成形,包括冲压、冷挤压、冷镦、冷拔、拉丝、冷轧等方式。

模锻的基本工序 模锻工艺过程:下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长,折弯、冲孔、成型。常用模锻设备 常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

熔模铸件加工

熔模铸造又称“失蜡铸造”,通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。其工艺过程主要包括以下几个步骤:蜡模制作 材料选择:蜡模广泛采用蜡质材料制造,这些材料应具有良好的可塑性、流动性和熔点适中的特性。

熔模铸造的特点主要包括以下几点: 铸造类型多样,尤其适合高温合金铸件 熔模铸造工艺具有极高的灵活性,能够生产多种类型的铸件,特别是高温合金铸件。这种工艺不仅满足了复杂形状和高温环境下工作的铸件需求,而且通过批量生产,能够确保铸件之间的一致性,避免了机械加工后可能产生的刀纹应力集中问题。

汽车的发动机气缸体、气缸盖、曲轴等铸件。熔模铸造(Investment Casting)熔模铸造通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案,常称为“失蜡铸造”。

熔模铸造的特点如下:铸造类型多样:熔模铸造特别适用于铸造高温合金铸件,同时能实现批量生产,保证铸件的一致性,并避免机械加工后残留刀纹的应力集中。尺寸精度高:熔模铸件的尺寸精度较高,一般可达CT46,满足高精度零件的生产需求。

熔模铸造法可用于多种合金,包括碳素钢、合金钢、耐热合金、不锈钢等。铸件形状复杂,最小孔径可达0.5mm,最小壁厚为0.3mm。该工艺有助于节省加工时间和材料消耗,使零件结构更为合理。熔模铸件重量通常在几十克到几公斤之间,但可生产出重达800牛的铸件。

锻件等级如何区分

1、低温压力容器用低合金钢锻件分为Ⅱ、Ⅲ、Ⅳ三个等级。一类锻件:适用于承受复杂应力和冲击振动、重负载工作条件、设计质量受限的零件。这些零件的损坏或失效可能导致严重后果,属于等级事故。或者,尽管受力不大,但损坏后可能危及人身安全,或导致系统功能失效,造成重大经济损失。

2、对于Ⅰ级和Ⅱ级锻件,适用范围包括:公称压力PN≤0MPa的低碳钢、奥氏体不锈钢锻件可以使用Ⅰ级锻件。而Ⅱ级锻件的使用更为广泛,适用于:公称压力PN≤0MPa的锻件,可以采用Ⅱ级锻件或更高级别的锻件。进一步地,Ⅲ级锻件则适用于更高的要求:公称压力PN≥10MPa的法兰需要使用Ⅲ级锻件。

3、Ⅱ级锻件是根据JB 4726~4728标准,针对压力容器用锻件进行分类时的一个重要等级。这种分类体系主要依据锻件的不同用途和检验要求来划分,将锻件分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个级别,Ⅱ级锻件是其中较为常见的一种。Ⅱ级锻件通常适用于需要较高强度和可靠性的场合,这类锻件在制造过程中需经过严格的检测和检验。

4、Ⅱ级锻件要同冶炼号、同炉热处理的锻件组成一批、每批抽检一 件做拉伸和冲击;Ⅲ级锻件要同冶炼号、同炉热处理的锻件组成一批、每批抽检一 件做拉伸和冲击,并且逐件做超声检验;Ⅳ级锻件要逐件检验拉伸和冲击,并且逐件做超声检验。

5、锻件形状影响其适用范围,形状分为板材、条材与型材,形状与材料性能共同决定锻件等级。尺寸与表面质量是锻件等级评价的关键指标,直接影响锻件使用与寿命。力学性能则是锻件使用的关键性质,包含拉伸强度、屈服强度、断面收缩率、冲击韧性等,不同等级锻件的材料力学性能各异。

锻锤的锻锤的分类

锻锤的分类可以从以下几个方面进行:根据打击特性分类 对击锤:上下锤头对击,为无砧座锤。 有砧座锤:锤头打击固定砧座,为有砧座锤。根据工艺用途分类 自由锻锤:主要用于自由锻造工艺。 模锻锤:适用于模锻工艺,可将金属坯料锻造成特定形状。 板料冲压锤:用于板料的冲压成形。

锻锤的种类很多,按打击特性分,有对击锤和有砧座锤;按工艺用途分,有自由锻锤、模锻锤和板料冲压锤;按向下行程时作用在落下部分的力分为单作用锤和双作用锤。单作用锤工作时,落下部分为自由落体;双作用锤在向下行程时,落下部分除受重力作用外,还受压缩空气或液压力的作用,故打击能量较大。

锻锤的种类丰富多样,根据打击特性,可以分为对击锤与有砧座锤;根据工艺用途,又可细分为自由锻锤、模锻锤和板料冲压锤;按照向下行程时作用在落下部分的力的不同,又可划分出单作用锤与双作用锤。

今天给各位分享锤体锻件的知识,其中也会对锻锤的锤杆是在什么载荷作用下工作的进行解释,如果能碰巧解决你现在面临的问题,别忘了关注本站,现在开始吧!