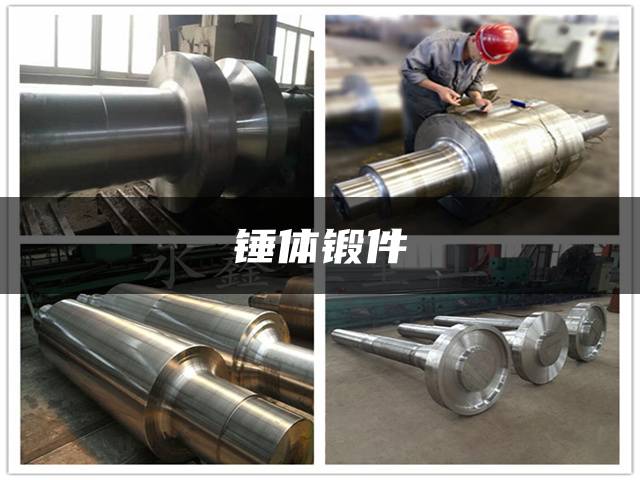

锤体锻件

模锻锤工艺参数包括连皮厚度

1、锻件的最大投影面积为0.235平方米,脸皮厚度取6~8mm。模锻锤工艺先进行预成形,再最终成形,主要工艺参数有:锻件的最大投影面积为0.235平方米,体积为0.006立方米,最终整体模锻件重量g终锻为426kg,脸皮厚度取6~8mm。模锻锤工艺是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。

2、模锻的局限: 成本较高:需要专用的模锻设备和模具,对模具设计和制造有一定要求。 适用性有限:不适用于单件或小批量生产。 模锻模具的结构: 模锻模具通常由上下两个模块构成,模膛是核心工作区域。 模膛通过燕尾和楔形结构与锤砧和工作台固定,确保定位精度。

3、模锻锤和对击锤:具有独特的工作原理、结构和使用特性,广泛应用于不同行业。机械压力机:具有稳定的运作机制和特定的设计特点,是模锻件生产线中的重要设备。螺旋压力机:具有独特的压力输出特性,适用于特定类型的模锻工艺。平锻机:专门用于平面锻件的制造,具有高效的生产能力。

4、弯曲:使坯料弯曲成一定角度或形状。 扭转:使坯料的一部分相对于另一部分旋转一定角度。 切割:分割坯料或切除料头。模锻全称为模型锻造,将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形。模锻的基本工序包括下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。

5、模锻的基本工序 模锻工艺过程:下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长,折弯、冲孔、成型。常用模锻设备 常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

锻锤锻锤的打击效率和打击刚性

1、锻锤的打击效率和打击刚性取决于其打击过程的特性,具体如下:打击效率:加载阶段的有效转化:在加载阶段,锤头的动能有效转化为锻件的塑性变形能,实现快速成型。这一阶段锤击能量的高效转化是提高打击效率的关键。卸载阶段的合理设计:卸载阶段的设计对于减轻地面冲击振动、提高设备运行稳定性至关重要。

2、第一阶段结束时,锤头和砧座达到一致的下沉速度V,这时锻件变形最大,砧座及基础下沉,落下部件的动能转化为锻件的塑性变形能、锤击系统内部的弹性变形能和系统运动的动能。对击锤,上下锤头相互靠拢,这能改善打击时钢带的受力状况。第二阶段为卸载阶段。

3、锻锤以其强大的打击能力,在金属成型行业中占据重要地位。锻锤的工作原理在于其利用砧座或可动的下锤头作为打击支承面,进行冲击性工作。在工作行程中,锤头的打击速度瞬间降至零,产生巨大的打击力,通常伴随显著的振动和噪音。

4、锻锤的工作原理是利用砧座或可动的下锤头作为打击支承面,通过冲击性工作对金属进行成型。具体来说:打击过程:在工作行程中,锻锤的锤头会快速移动并积累动能,随后以极高的速度打击到砧座或锻件上。这一过程中,锤头的打击速度瞬间降至零,由此产生巨大的打击力,使金属发生塑性变形。

5、锻锤的分类可以从以下几个方面进行:根据打击特性分类 对击锤:上下锤头对击,为无砧座锤。 有砧座锤:锤头打击固定砧座,为有砧座锤。根据工艺用途分类 自由锻锤:主要用于自由锻造工艺。 模锻锤:适用于模锻工艺,可将金属坯料锻造成特定形状。 板料冲压锤:用于板料的冲压成形。

6、锻压机床主要包括以下四大类:机械压力机、液压机、锻锤、螺旋压力机。 机械压力机:这是锻压机床中最常见的一类。它们通过曲柄连杆或肘杆机构将电动机的旋转运动转化为滑块的直线往复运动,从而对坯料进行锻压。机械压力机具有工作精度高、生产效率高、易于实现机械化和自动化等特点。

热锻模和锤锻模有什么区别?热作模具有是什么

1、锤锻模是热锻模的一种方式,热锻制造工艺中;模锻;生产所用的模具叫热锻模。具体地说,也就是把加热的毛坯放进热锻模中加压,使毛坯按热锻模模腔形状改变成为锻件。热锻模在高温下通过冲击加压、强制金属成形。

2、热锻模和锤锻模都属于热锻模,也就是说锤锻模是热锻模的一种。热作模具主要用于制造对高温状态下的工件进行压力加工的模具,如热锻模具、热挤压模具、压铸模具、热镦锻模具等。常用的热作模具材料为中、高含碳量的添加铬钨钼钡等合金元素的合金模具钢。

3、热作模具钢 热作模具的工作条件 热作模具包括锤锻模、热挤压模和压铸模三类。如前所述.热作模具工作条件的主要特点是与热态金属相接触、这是与冷作模具工作条件的主要区别。因此会带来以下两方面的问题: 模腔表层金属受热。

4、热锻模具是(热作模具材料)中的一种,热锻模具的工作温度通常较高,在高温下工作,因此需要具有高热强性、高热稳定性、良好的耐磨性和工艺性能等特点。

5、分类不同:冷作模具钢包括制造冲截用的模具(落料冲孔模、修边模、冲头、剪刀)、冷镦模和冷挤压模、压弯模及拉丝模等;热作模具包括锤锻模、热挤压模和压铸模三类。

“铸件”和“锻件”主要有什么区别

同种材料的铸件与锻件在调质上的主要区别体现在其微观组织结构、力学性能和调质处理的效果上。微观组织结构:锻件:由于经过锻造加工,其微观组织结构通常较为致密,晶粒细小且均匀,减少了内部缺陷,如气孔、夹渣等。这种结构有利于调质处理时渗碳体、铁素体等组织的均匀分布。

定义不同:铸件:是通过各种铸造方法获得的金属成型物件,具有一定的形状、尺寸和性能。锻件:是通过对金属坯料进行锻造变形而得到的工件或毛坯。性能不同:铸件:由于金属液态成型的工序多且难以控制,铸件的质量稳定性较差。

铸件和锻件的区别主要体现在以下三个方面:形状复杂度:铸件:可以制成形状比较复杂的机件,适合用于需要复杂几何形状的应用。锻件:形状相对简单,主要通过锻造工艺形成,较难获得复杂的形状。组织结构:铸件:组织结构相对疏松,可能包含气孔、夹杂物等缺陷,这会影响其机械性能。

锻件和铸件的主要区别体现在制造工艺、机械性能、微观结构及应用场景等方面。制造工艺 锻件:锻件是通过锻造工艺得到的。锻造是一种对金属坯料施加外力,使其产生塑性变形,从而获得所需形状和尺寸的工件或毛坯的加工方法。这个过程通常包括加热、成形和冷却等步骤,其中加热是为了提高金属的塑性,便于成形。

铸件和锻件的主要区别如下:制造工艺不同:铸件:是将金属加热至融化状态后,浇铸到模具中冷却凝固而成。锻件:是将金属材料加热到一定温度后,采用锻造机进行反复锻打,以增加材料组织的致密度。机械强度差异:铸件:由于其制造工艺,铸件的机械强度相对较低。

定义不一样:铸件是用各种铸造方法获得的金属成型物件,所得到的具有一定形状,尺寸和能的物件。锻件是指通过对金属坯料进行锻造变形而得到的工件或毛坯。能不一样:金属液态成型的工序多,且难以控制,使得铸件质量不够稳定。

SG-100等离子喷涂枪的价格是多少?

1、SG-100等离子热喷涂阴极 零件型号为RTE-SG100和RTN-SG100,喷枪生产商为普莱克斯Praxair。等离子热喷涂配件9MB电极与喷嘴 零件型号包括RTE-3M63 (2M11)、RTE-9M63(电极)和RTN-G-W、RTN-GH-W(喷嘴),喷枪生产商为Metco。

2、生产SG-100等离子喷涂枪的公司,有哪家可以推荐下?B13:SIG-SAUER手*是由瑞士SIG公司研制,德国SAUER公司生产的手*。在SIG-SAUER系列手*中最早的型号是P220手*。

3、等离子热喷涂的基本喷涂设备主要包括PRAXAIR 3710型控制台、SG100等离子喷枪头、Yaskawa机器人手臂以及其他辅助设备和定制喷涂台面。以下是详细介绍: PRAXAIR 3710型控制台 功能:经济型等离子控制器,专为生产环境设计。 特点:具备“宝石”临界孔板气体流量控制功能,实现一贯、高度准确、可重复的气体流量。

4、评价:与G3/SG-1相比其备弹量大,射击精度高,连发时散布圆小。

5、CF武器价格表-带瞄准镜的机枪 带瞄准镜的机枪,目前在CF里面只有两把 AUG后坐力小伤害小 SG后坐力大伤害也大~总之各有各好~ CF武器价格表-没有瞄准镜的机枪(包括散弹) 这里要说的话比较多~我个人建议~价格不上1万的枪别买!纯属玩具枪来的。

6、DSR-1已经被GSG-9所采用,此外还有一些欧洲特种部队也有使用该枪,据说在中国也有1支。DSR-1最大的特点为无托结构的旋转后拉式枪机步枪。

锻件与铸件相比有什么特点

锻件与铸件相比具有以下特点:组织结构和力学性能更优:金属经过锻造加工后,其组织结构变得更加紧密,从而提高了金属的塑性和力学性能。这使得锻件在承受外力时具有更好的强度和韧性。力学性能高于铸件:相同材质的锻件,其力学性能通常高于铸件。这是因为锻造过程中金属经历了塑性变形,消除了内部缺陷,提高了材料的整体性能。

锻件与铸件相比具有以下特点:组织结构和力学性能更优:金属经过锻造加工后,其组织结构变得更加紧密,从而提高了金属的塑性和力学性能。这意味着锻件在承受外力时,具有更高的强度和更好的韧性。力学性能更高:铸件的力学性能通常低于同材质的锻件。

锻件与铸件相比的特点如下:组织结构改善:金属经过锻造加工后,其组织结构变得更加紧密,这有助于提高金属的塑性和力学性能。力学性能更优:铸件的力学性能通常低于同材质的锻件。锻件由于组织结构的改善,具有更高的强度和韧性。

锻造加工能够改善金属的组织结构和力学性能。与铸造相比,锻造通过热加工变形使金属的晶粒细化,并且压实和焊合原有的偏析、疏松、气孔和夹渣等缺陷,从而提高金属的塑性和力学性能。 铸件的力学性能通常低于同材质的锻件。

与同材质的锻件相比,铸件的力学性能通常较低。 锻造过程中,金属的纤维组织能够保持连续性,使得锻件的纤维方向与外形相匹配。这种完整的金属流线有助于确保零件具备良好的力学性能和使用寿命。 锻件是通过施加压力使金属产生塑性变形,从而形成所需形状或达到特定压缩力的物件。

今天给各位分享锤体锻件的知识,其中也会对锤锻模具一般用什么材质做的进行解释,如果能碰巧解决你现在面临的问题,别忘了关注本站,现在开始吧!