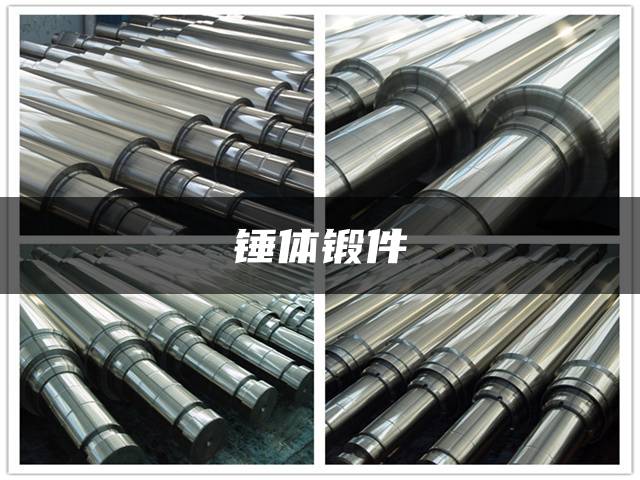

锤体锻件

锻锤的锻锤的分类

1、锻锤的种类很多,按打击特性分,有对击锤和有砧座锤;按工艺用途分,有自由锻锤、模锻锤和板料冲压锤;按向下行程时作用在落下部分的力分为单作用锤和双作用锤。单作用锤工作时,落下部分为自由落体;双作用锤在向下行程时,落下部分除受重力作用外,还受压缩空气或液压力的作用,故打击能量较大。

2、锻锤的种类丰富多样,根据打击特性,可以分为对击锤与有砧座锤;根据工艺用途,又可细分为自由锻锤、模锻锤和板料冲压锤;按照向下行程时作用在落下部分的力的不同,又可划分出单作用锤与双作用锤。

3、锻锤是一种用于将金属材料锤击成所需形状的工具,常见于金属加工行业。它可以分为手工锻锤和机动锻锤两种类型。手工锻锤通常较小,便于操作,适用于锤打大凿或敲打金属,是许多工匠的得力助手。

4、锻锤,是一种专门用于将金属锤击成所需形状和尺寸的工具,广泛应用于金属加工领域。在工业生产中,锻锤扮演着重要角色,通过锤击金属,可以使其发生塑性变形,从而制造出各种锻件。这种工具的种类繁多,根据用途和工作原理的不同,可以分为多种类型。

5、自由锻造设备主要分为锻锤和液压机两大类。在实际生产中,锻锤包括空气锤和蒸汽-空气锤。而液压机则是通过液体产生的静压力使坯料发生变形,是生产大型锻件的唯一有效途径。这种设备不仅能加工形状复杂的大型零件,还能确保其具有优异的机械性能,满足高要求的应用需求。

锻件等级如何区分

1、一类锻件:用于承受复杂应力和冲击振动、重负载工作条件、设计质量受到限制的零件这类零件损坏或失效会直接导致产品产生严重的后果,发生等级事故。或该零件虽受力不大,但损坏后会危及人身安全,或导致系统功能失效造成重大经济损失。二类锻件:用于承受固定的重负载和较小的冲击振动工作条件的零件。

2、材质影响锻件性能,因此等级划分主要依据锻件使用的材料机械性能与化学成分。例如,钢锻件的等级通过碳含量高低分为Q23Q345等,还有如35CrMoA、60Si2MnA、42CrMoA等等级。而铝、镁等有色金属的等级则通过含铝成分差异划分。锻件形状影响其适用范围,形状分为板材、条材与型材,形状与材料性能共同决定锻件等级。

3、对于Ⅰ级和Ⅱ级锻件,适用范围包括:公称压力PN≤0MPa的低碳钢、奥氏体不锈钢锻件可以使用Ⅰ级锻件。而Ⅱ级锻件的使用更为广泛,适用于:公称压力PN≤0MPa的锻件,可以采用Ⅱ级锻件或更高级别的锻件。进一步地,Ⅲ级锻件则适用于更高的要求:公称压力PN≥10MPa的法兰需要使用Ⅲ级锻件。

4、Ⅱ级锻件是根据JB 4726~4728标准,针对压力容器用锻件进行分类时的一个重要等级。这种分类体系主要依据锻件的不同用途和检验要求来划分,将锻件分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个级别,Ⅱ级锻件是其中较为常见的一种。Ⅱ级锻件通常适用于需要较高强度和可靠性的场合,这类锻件在制造过程中需经过严格的检测和检验。

5、在机械制造领域,锻件的质量等级依据其机械性能和探伤结果来划分。通常,二级锻件是不进行探伤的,而三级锻件则需要满足更严格的要求,包括机械性能和探伤等。若一个二级锻件不仅机械性能达标,还通过了超声波探伤和表面磁粉渗透探伤,并且符合相关探伤标准,那么它就可以被用作三级锻件。

锻压机械的工作原理

液压机的工作原理基于帕斯卡定律,通过液体压强传递动力。例如,油压机和水压机是常见类型,水压机常用于锻造和冲压,模锻水压机需要模具,而自由锻水压机则无需。液压机具有独立的动力系统,可以调节工作压力、速度等参数,适合多种工艺需求。机械压力机利用传动机构如曲柄连杆或螺杆,提供高精度和高生产率。

锤头上的上模与机架上的下模在空中对击工件,使之塑性变形。机架的质量远大于锤体,所以移动速度慢,行程小,便于操作。锤击后,安装在机架内的回程杆将锤头推回原处。机架放置于外支架的缓冲垫上。这类设备最初只能一次单击,后来研制出可以连击的﹑内燃式的高速锤。

锻压机床的工作原理主要涉及电动机、传动机构和锻压过程。首先,电动机通过三角皮带驱动大皮带轮,这个轮子常兼作飞轮。飞轮通过齿轮副和离合器,将动力传递给曲柄滑块机构。曲柄滑块机构的运作使得滑块和凸模沿着直线进行下行,进行锻压工作。

锻锤以其强大的打击能力,在金属成型行业中占据重要地位。锻锤的工作原理在于其利用砧座或可动的下锤头作为打击支承面,进行冲击性工作。在工作行程中,锤头的打击速度瞬间降至零,产生巨大的打击力,通常伴随显著的振动和噪音。

热锻模和锤锻模有什么区别?热作模具有是什么

1、锤锻模是热锻模的一种方式,热锻制造工艺中;模锻;生产所用的模具叫热锻模。具体地说,也就是把加热的毛坯放进热锻模中加压,使毛坯按热锻模模腔形状改变成为锻件。热锻模在高温下通过冲击加压、强制金属成形。

2、热锻模和锤锻模都属于热锻模,也就是说锤锻模是热锻模的一种。热作模具主要用于制造对高温状态下的工件进行压力加工的模具,如热锻模具、热挤压模具、压铸模具、热镦锻模具等。常用的热作模具材料为中、高含碳量的添加铬钨钼钡等合金元素的合金模具钢。

3、分类不同:冷作模具钢包括制造冲截用的模具(落料冲孔模、修边模、冲头、剪刀)、冷镦模和冷挤压模、压弯模及拉丝模等;热作模具包括锤锻模、热挤压模和压铸模三类。

4、热作模具钢 热作模具的工作条件 热作模具包括锤锻模、热挤压模和压铸模三类。如前所述.热作模具工作条件的主要特点是与热态金属相接触、这是与冷作模具工作条件的主要区别。因此会带来以下两方面的问题: 模腔表层金属受热。

模锻锤工艺参数包括连皮厚度

锻件的最大投影面积为0.235平方米,脸皮厚度取6~8mm。模锻锤工艺先进行预成形,再最终成形,主要工艺参数有:锻件的最大投影面积为0.235平方米,体积为0.006立方米,最终整体模锻件重量g终锻为426kg,脸皮厚度取6~8mm。模锻锤工艺是指在专用模锻设备上利用模具使毛坯成型而获得锻件的锻造方法。

斜度:便于从模腔中取出锻件;圆角:增加锻件强度,使锻造金属易于充满模腔,避免锻模上的内尖角处产生裂纹,减缓锻模外尖角处磨损,从而提高模具使用寿命。

模锻的基本工序 模锻工艺过程:下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长,折弯、冲孔、成型。常用模锻设备 常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

终锻、冲连皮、切边、调质、喷丸。常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。综上所述,锻造法兰通常质量更高,通过模锻生产,晶体组织更细密,强度更高,但价格相对较高。铸造法兰和锻造法兰都是法兰常用制造方法,根据部件强度要求选择合适的生产方法。

年,英国工程师内史密斯创制第一台蒸汽锤,开始了蒸汽动力锻压机械的时代。1795年,英国的布拉默发明水压机,但直到19世纪中叶,由于大锻件的需要才应用于锻造。随着电动机的发明,十九世纪末出现了以电为动力的机械压力机和空气锤,并获得迅速发展。

模锻全称为模型锻造,将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形。模锻的基本工序包括下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸。常用工艺有镦粗、拔长、折弯、冲孔、成型。常用模锻设备有模锻锤、热模锻压力机、平锻机和摩擦压力机等。

今天给各位分享锤体锻件的知识,其中也会对锻锤的工作特点进行解释,如果能碰巧解决你现在面临的问题,别忘了关注本站,现在开始吧!

上一篇:脱硫除尘风机锻件价格怎么样

下一篇:锻造烧结风机